.png) Đúc gang bằng khuôn cát là quy trình đúc được sử dụng rộng rãi nhất, sử dụng khuôn cát có thể sử dụng để tạo thành các bộ phận gang phức tạp có thể được làm bằng hầu hết mọi hợp kim.

Đúc gang bằng khuôn cát là quy trình đúc được sử dụng rộng rãi nhất, sử dụng khuôn cát có thể sử dụng để tạo thành các bộ phận gang phức tạp có thể được làm bằng hầu hết mọi hợp kim.

Xem thêm:

>> Các dạng khuyết tật của vật đúc khi đúc gang trong khuôn cát

>> Vật liệu làm khuôn cát có thành phần là gì?

Đúc trong khuôn cát là gì?

-

Đúc trong khuôn cát là phương pháp đúc mà sử dụng khuôn làm bằng cát để đúc. Khuôn cát là khuôn chỉ sử dụng một lần (Chỉ rót kim loại lỏng vào khuôn một lần, sau đó để nguội và lấy vật đúc ra khỏi khuôn bằng cách phá khuôn).

-

-

-

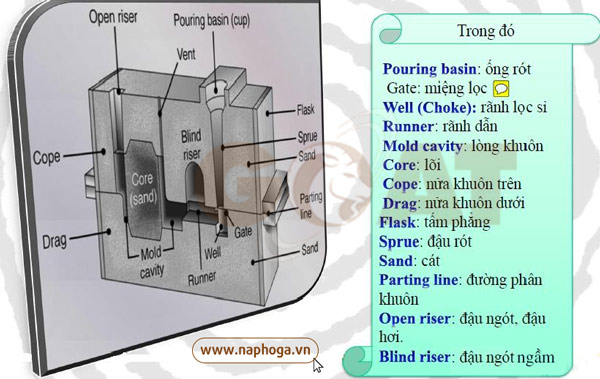

Các thuật ngữ đúc trong khuôn cát

-

-

Vật đúc tạo hình trong khuôn cát có độ bóng bề mặt kém, lượng dư gia công lớn, độ chính xác thấp. Nhưng khuôn cát có thể đúc vật đúc có hình dạng phức tạp và rất lớn.

-

Bản chất của Đúc gang trong khuôn cát

-

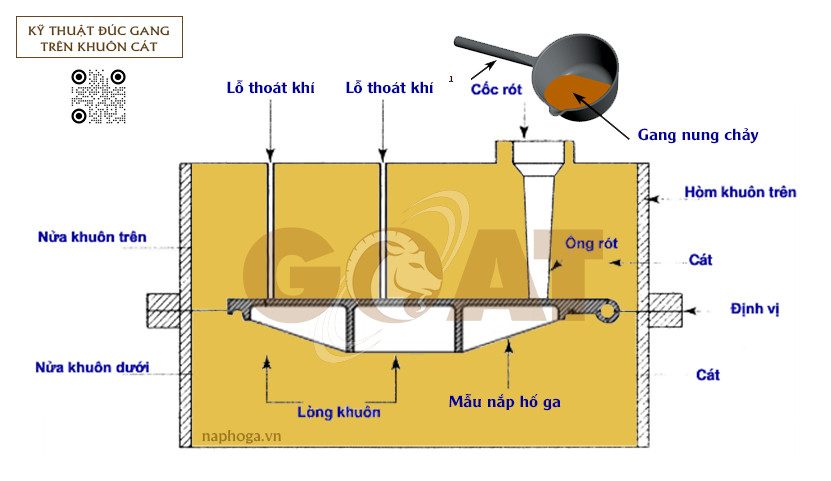

Quá trình đúc gang trong khuôn cát liên quan đến việc sử dụng lò nung, cát, khuôn mẫu và khuôn cát. Gang được nấu chảy trong lò và sau đó được múc và đổ vào khoang của khuôn cát. Khuôn này đã được tạo thành theo khuôn mẫu trước đó.

-

Khuôn cát tách ngang theo một đường phân chia. Nhờ đó, vật đúc đông đặc có thể được tháo ra dễ dàng.

Kỹ thuật đúc gang trên khuôn

Kỹ thuật đúc gang trên khuôn

[QUY TRÌNH] Đúc Gang Trong Khuôn Cát

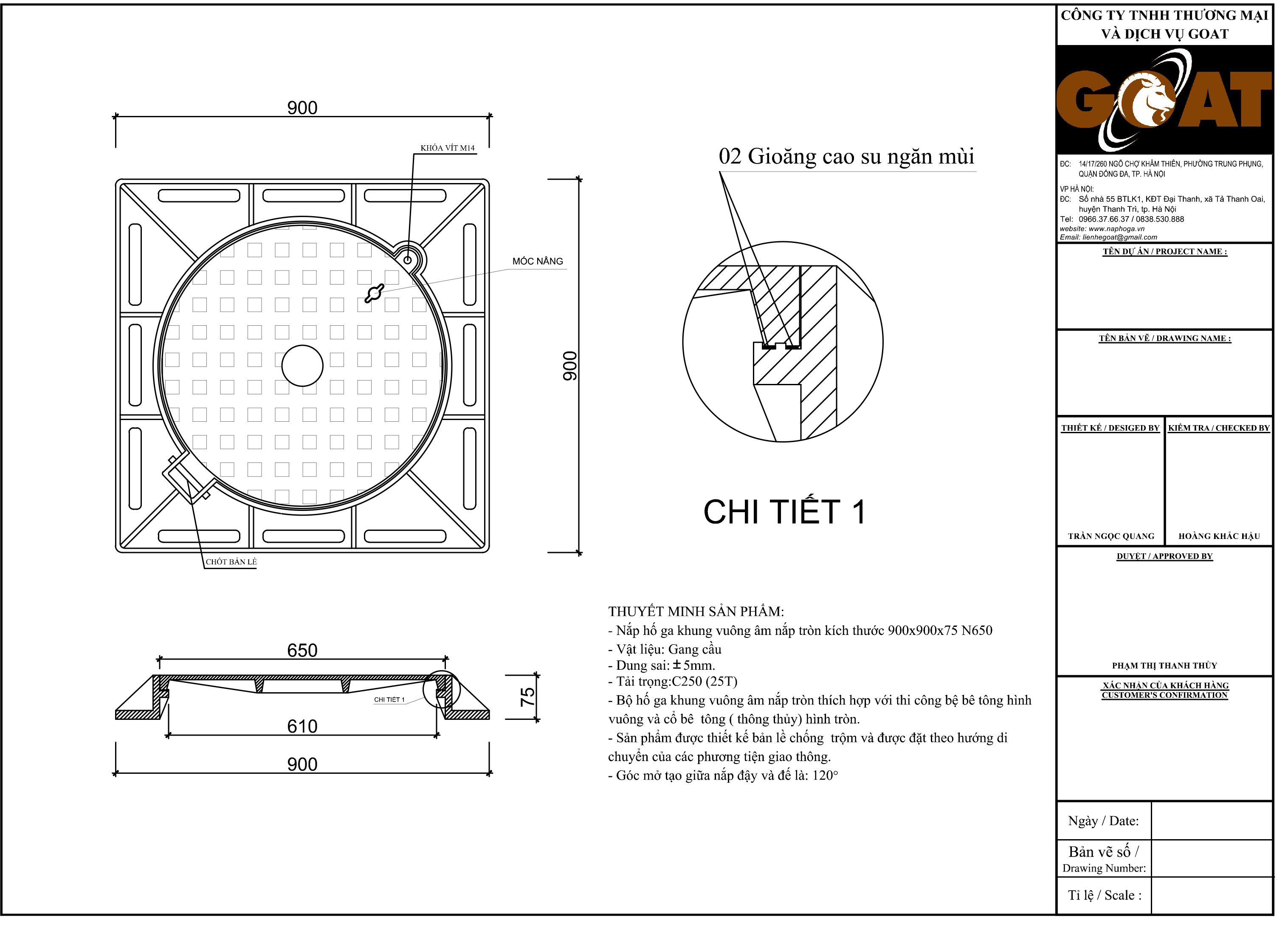

Bước 1: Thiết kế bản vẽ

✔️ Để tạo ra mẫu đúc cần có được bản vẽ kỹ thuật của sản phẩm cần đúc, các kỹ sư phải vẽ và chế tạo theo đúng tiêu chuẩn về thông số.

✔️ Mẫu đúc thường được tạo bằng gỗ hoặc nhôm

Bản vẽ nắp hố ga

Bước 2: Tạo khuôn

.jpg) Tạo khuôn

Tạo khuôn

Tạo bằng khuôn gỗ (hoặc nhôm)

Mỗi sản phẩm gang đúc sẽ có 1 khuôn mẫu nhất định. Dựa vào yêu cầu kích thước và tải trọng mà xưởng sẽ đặt sản xuất mẫu gỗ phù hợp. Với số lượng sản phẩm lớn, thay bằng khuôn gỗ, xưởng thường chuyển sang truyền nhôm (khuôn nhôm) để tiến hành tạo khuôn trên nền cát.

✔️ Bước đầu tiên của quá trình đúc gang trong khuôn cát là tạo khuôn trên nền cát. Trong quy trình khuôn rất tỉ mỉ. Trên một mặt bằng cát của xưởng, khuôn sẽ tạo theo hàng. Và phải thực hiện lại sau mỗi lượt đúc.

✔️ Khuôn mẫu được đặt trên nền cát phẳng. Bằng cách nhồi cát vào mỗi nửa khuôn, cát được bao bọc xung quanh khuôn mẫu. Tạo thành khoang chính là bản sao hình dạng bên ngoài của vật đúc.

✔️ Khi mẫu được loại bỏ, khoang sẽ tạo thành vật đúc vẫn còn. Bất kỳ chi tiết thừa bên trong nào của vật đúc không thể hình thành theo khuôn mẫu đều được hình thành bởi các lõi riêng biệt được làm bằng cát trước khi hình thành khuôn.

✔️ Thời gian tạo khuôn bao gồm định vị mẫu, nhồi cát và loại bỏ mẫu. Thời gian tạo khuôn bị ảnh hưởng bởi kích thước của chi tiết, số lượng lõi và loại khuôn cát. Nếu loại khuôn yêu cầu thời gian làm nóng hoặc nướng, thì thời gian tạo khuôn sẽ tăng lên đáng kể.

✔️ Chất bôi trơn (hay chất chống dính khuôn) thường được áp dụng cho các bề mặt của khoang khuôn để tạo điều kiện tháo khuôn đúc. Việc sử dụng chất bôi trơn cũng làm chảy gang và có thể cải thiện độ hoàn thiện bề mặt của vật đúc. Chất bôi trơn được sử dụng được chọn dựa trên cát và nhiệt độ gang nóng chảy.

Bước 3 : Kẹp khung

✔️ Một khi khuôn đã được tạo ra, nó phải được chuẩn bị cho việc đổ gang nóng chảy. Bề mặt của lòng khuôn được bôi trơn đầu tiên để thuận tiện cho việc tháo vật đúc. Sau đó, các lõi được định vị và các nửa khuôn được đóng lại và được kẹp chặt với nhau.

✔️ Điều quan trọng là các nửa khuôn phải được đóng an toàn để tránh thất thoát bất kỳ vật liệu nào.

Bước 4: Nấu gang và cầu hoá

Nấu gang

Nấu gang

✔️ Quá trình nấu gang được đưa vào lò đun nóng với nhiệt độ 1150 - 1200 °C. Thành phần chính là sắt( chiếm hơn 95%) và các nguyên tố hợp kim chính là cacbon và silic.

Ngoài ra, để cầu hoá được, gang cần một số thành phần khác như Mangan, Niken, Crom, Đồng, Magie. Với tỷ lệ nhất định.

Bước 5 : Rót gang lỏng vào khuôn cát

Rót

Rót

✔️ Gang nóng chảy được duy trì ở nhiệt độ cài đặt trong lò. Sau khi khuôn đã được kẹp chặt, gang nóng chảy có thể được múc từ thùng chứa của nó trong lò và đổ vào khuôn. Việc rót có thể được thực hiện bằng tay hoặc bằng máy tự động.

✔️ Phải đổ đủ gang nóng chảy để lấp đầy toàn bộ khoang và tất cả các rãnh trong khuôn. Thời gian lấp đầy rất ngắn để ngăn chặn sự đông đặc sớm của bất kỳ bộ phận nào của gang.

Bước 6 : Làm nguội

✔️ Gang nóng chảy được đổ vào khuôn sẽ bắt đầu nguội và đông đặc khi nó vào trong khoang. Khi khoang được lấp đầy và gang nóng chảy đông đặc, hình dạng cuối cùng của vật đúc được hình thành.

Lưu ý: Không thể mở khuôn cho đến khi hết thời gian làm nguội. Thời gian làm nguội mong muốn có thể được ước tính dựa trên độ dày thành của vật đúc và nhiệt độ của gang.

⭐ Hầu hết các khuyết tật có thể xảy ra là kết quả của quá trình đông đặc. Gang nóng chảy nguội đi quá nhanh, thì bộ phận đó sẽ bị co ngót, nứt hoặc không hoàn chỉnh. Các biện pháp phòng ngừa có thể được thực hiện khi thiết kế cả bộ phận và khuôn và sẽ được khám phá trong các phần sau.

Bước 7 : Loại bỏ

✔️ Sau khi thời gian đông đặc định trước trôi qua, khuôn cát có thể bị phá vỡ một cách đơn giản và loại bỏ vật đúc. Bước này, đôi khi được gọi là lắc, thường được thực hiện bởi một máy rung lắc cát và đúc ra khỏi bình.

✔️ Sau khi loại bỏ, vật đúc có thể sẽ có một số lớp cát và oxit bám trên bề mặt. Phun cát đôi khi được sử dụng để loại bỏ cát còn sót lại, đặc biệt là từ các bề mặt bên trong và giảm độ nhám bề mặt.

Bước 8 : Cắt

✔️ Trong quá trình làm mát, vật liệu từ các rãnh trong khuôn đông đặc gắn vào bộ phận.

✔️ Vật liệu thừa được cắt bỏ từ quá trình đúc bằng tay thông qua sử dụng máy cắt hoặc cưa - Thời gian cần thiết để cắt bỏ vật liệu thừa có thể được ước tính từ kích thước của đường bao của vật đúc.

✔️ Quá trình đúc lớn hơn sẽ yêu cầu thời gian cắt dài hơn. Vật liệu phế liệu sau khi cắt tỉa này được loại bỏ hoặc được tái sử dụng sau đúc cắt.

✔️ Tuy nhiên, vật liệu phế liệu có thể cần được phục hồi về thành phần hóa học thích hợp trước khi kết hợp với gang không tái chế và tái sử dụng.

Bước 9: Bắn Bi

Đây là bước quan trọng trong quá trình hoàn thiện sản phẩm. Bởi cát trong khuôn đúc gang sẽ bám dính trên bề mặt vật đúc rất chặt. Do nhiệt độ cao nên phần cát này bị cháy và rất khó làm sạch. Vậy nên, phải cho sản phẩm vào máy bắn bi để làm sạch cơ bản.

✔️ Sản phẩm được đưa vào máy bắn bi. Sẽ quay tròn đều trong máy bắn bi.

✔️ Máy sẽ bắn các hạt cát bám trên bề mặt để bề mặt trước khi mài để sản phẩm được sạch, nhẵn hơn.

Bước 10 : Mài

✔️ Sản phẩm được hoàn thiện qua các công đoạn mài của máy mài với đá mài.

✔️ Bề mặt nhẵn, sạch để sơn

Bước 11: Sơn

✔️ Sau khi làm sạch, sản phẩm được chuyển sang công đoạn sơn. Sơn được dùng là sơn bin tum.

✔️ Sản phẩm sơn trên cẩu trục. với tiêu chuẩn sơn tất cả các mặt.

-

Đúc gang trong khuôn cát ứng dụng làm gì?

Đúc gang trong khuôn cát thường ứng dụng để sản xuất các sản phẩm (thành phẩm), các chi tiết máy.

(Đối với các loại chi tiết yêu cầu kỹ thuật và độ chính xác cao thường áp dụng phương pháp đúc furam. Phương pháp này sử dụng dây chuyền lò đúc. Nên giá thành phẩm cũng cao hơn đúc thủ công khá nhiều)

.jpg)

Đúc gang trong khuôn cát ứng dụng phổ biến nhất trong sản xuất nắp hố ga

Ứng dụng đúc gang trong khuôn cát phổ biến nhất hiện nay là đúc các sản phẩm như: nắp hố ga, song chắn rác, các loại vật tư công trình khác.

Kết luận về quy trình đúc gang trong khuôn cát

Trên đây là quy trình thú vị về đúc gang bằng khuôn cát. Hy vọng bài viết mang lại cho bạn nhiều thông tin bổ ích.

THÔNG TIN LIÊN HỆ:

CÔNG TY TNHH THƯƠNG MẠI & DỊCH VỤ GOAT

Địa chỉ: Số nhà 23, Liền kề 3, KĐT Đại Thanh, Thanh Trì, TP. Hà Nội

Chuyên cung cấp Nắp hố ga, Song chắn rác, Song thoát nước và các thiết bị bằng gang đúc khuôn cát chất lượng cao.

Hotline: 0987.382.388 - Email: goat@naphoga.vn